某转向驱动桥疲劳分析

机械产品的轻量化设计要求我们尽最大努力降低产品的重量,同时又能满足强度、刚度、疲劳方面的性能,这两个方向始终是矛盾的,虽然找不到最优解,但是总能找到平衡点。原始设计阶段的产品在强度方面保留了较大的安全系数,因此比较笨重,但是如果轻量化过头,虽然刚好满足强度和刚度要求,但是疲劳问题又暴露出来了。

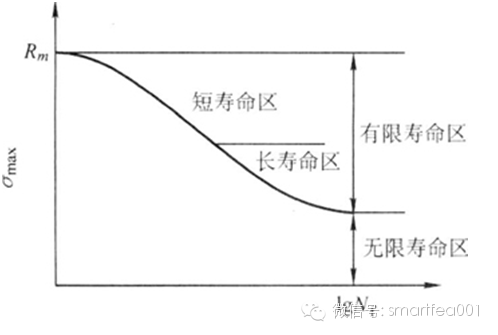

一个产品要不要考虑疲劳性能,主要取决于它承受的载荷是否要经历多次的循环,一般10万次以上的循环才会涉及疲劳问题,如果一个产品经受几千次的循环加载就失效了,那就按强度问题来处理吧。

材料的S-N曲线和局部应力的循环情况,决定了这块材料能够承受的循环寿命:

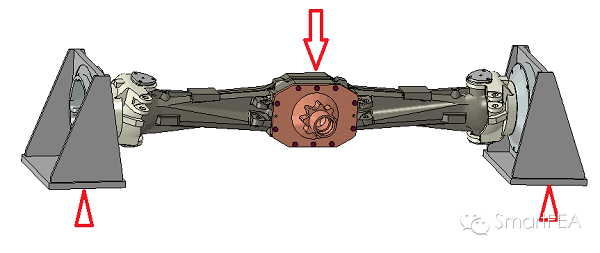

以某运输业拖拉机前桥为例,国家机械行业标准规定,垂向加载疲劳寿命需达到80万次,此类既有驱动又有转向功能的车桥几乎是最复杂的桥,桥壳多为铸造件,材料疲劳性能较低,为了保证车辆在路面的通过性能,桥壳尺寸也不会做太大。

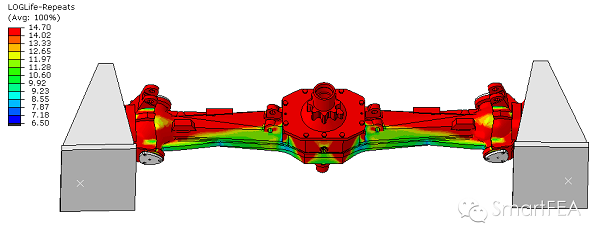

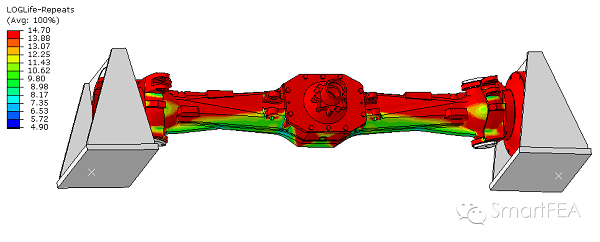

材料的疲劳曲线很难获得,而且差异较大,因此疲劳分析的结果一般精度较差,但是选定了材料参数,再加上现有实验数据做校正,分析结果还是比较可信的。采用达索的疲劳分析软件fe-safe对这个桥壳进行分析,原始模型的分析结果和疲劳试验基本在10万次左右,距离80万次的实验要求差距还较大,但是疲劳问题比强度问题好解决的一点是,应力稍做降低,疲劳寿命提升会很大。

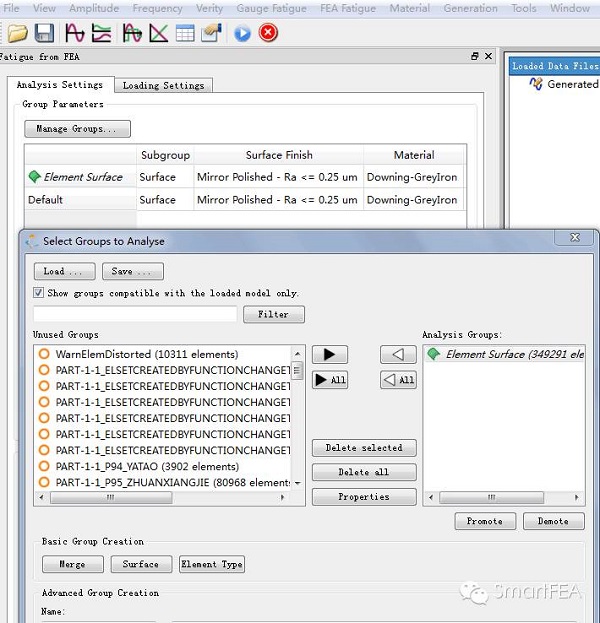

疲劳分析软件一般可以选择任何区域进行分析,而不是像结构软件必须分析整体模型,因此一般只取表面进行分析。Fe-safe的方便之处在于可以任意定义载荷的循环方式,而且有很多美标的疲劳试验数据库做为参考

选定对应的载荷步骤分析结果,就可以进行任意次数的循环分析了,当然也可以循环一次,得出的便是直接循环寿命。

疲劳问题的解决方法与强度问题相似,不同的是,疲劳问题看的是应力变化幅值,即相对应力,而强度问题看的是绝对应力。这个模型中的最大应力当然是在螺栓孔处,但是螺栓孔处不是循环载荷,因此疲劳损伤很低,而车桥底部是循环载荷引起的应力,因此整体寿命较低,剩下的就是用强度问题的解决办法来解决疲劳问题了。

经过多次模型修正,单次循环加载的应力幅值降低了,疲劳寿命当然就增加了,疲劳结果已经超过一百万次: